HYDRAULIKK I UNDERVANNSINTERVENSJON – II

Av Terje Ollestad, Innova AS og Kurt Wiig, Kurt Wiig AS

Artikkelen inngår i en serie Terje Ollestad og Kurt Wiig skriver om hydraulikk for FFU - Nytt.

Del I (i forrige nummer av FFU Nytt)

Del I omhandlet fordeler og ulemper med servoventiler kontra proporsjonalventiler. Vi konkluderte med at proporsjonal teknikk i de aller fleste tilfeller er det beste valget for undervannshydraulikk slik den brukes i vårt fagområde.

Proporsjonalteknikk muliggjør overføring av betydelige effekter med gode virkningsgrader, og samtidig en responstid og responsnøyaktighet som er tilstrekkelig for vårt bruk. I tillegg oppnås god driftssikkerhet og robusthet mot “normale” oljeforurensinger.

Status på trykkstyring/pumperegulering

Den andre enkeltkomponenten som har størst potensial for å øke levetid og effektivitet i hydrauliske systemer, er regulatoren på hydraulikkpumpa.

I de aller fleste tilfeller besørges oljeforsyningen i et intervensjonsverktøy eller ROV av en variabel aksialstempelpumpe, og måten denne styres på gir store muligheter for fleksibilitet når det gjelder effektuttaket. Mange effektbrukere kan ha veldig varierende behov for hydraulikkforsyning. Det kan være snakk om stor mengde ved lavt trykk, eller mindre mengde ved høyere trykk. Tradisjonelt har undervannsbransjen prøvd å tilpasse seg maks-trykket, og så tatt ut så stor mengde som man har hatt motorkapasitet til å drive.

Dette har medført lite fleksible/effektive systemer, spesielt for thrusterdrift, og tilsvarer i praksis det samme som å levere en bil med kun første gir! I begge tilfeller klarer systemet belastningene, men det går på langt nær så kjapt som det kunne ha gjort dersom man hadde mulighet for mer fleksibelt uttak av effekten.

I en typisk arbeids-ROV av “tradisjonell” konstruksjon, er effektbehovet maksimalt når man kjører mange thrustere ved full utstyring. Siden pumpekapasiteten ikke er tilstrekkelig til å forsyne alle brukerne med tilstrekkelig mengde, faller systemtrykket, gjerne ned imot halvparten av maks-trykket. I praksis kan det altså være at man belaster HPU’ene mindre enn 50% av maksimale uttak når man faktisk trenger effekten mest.

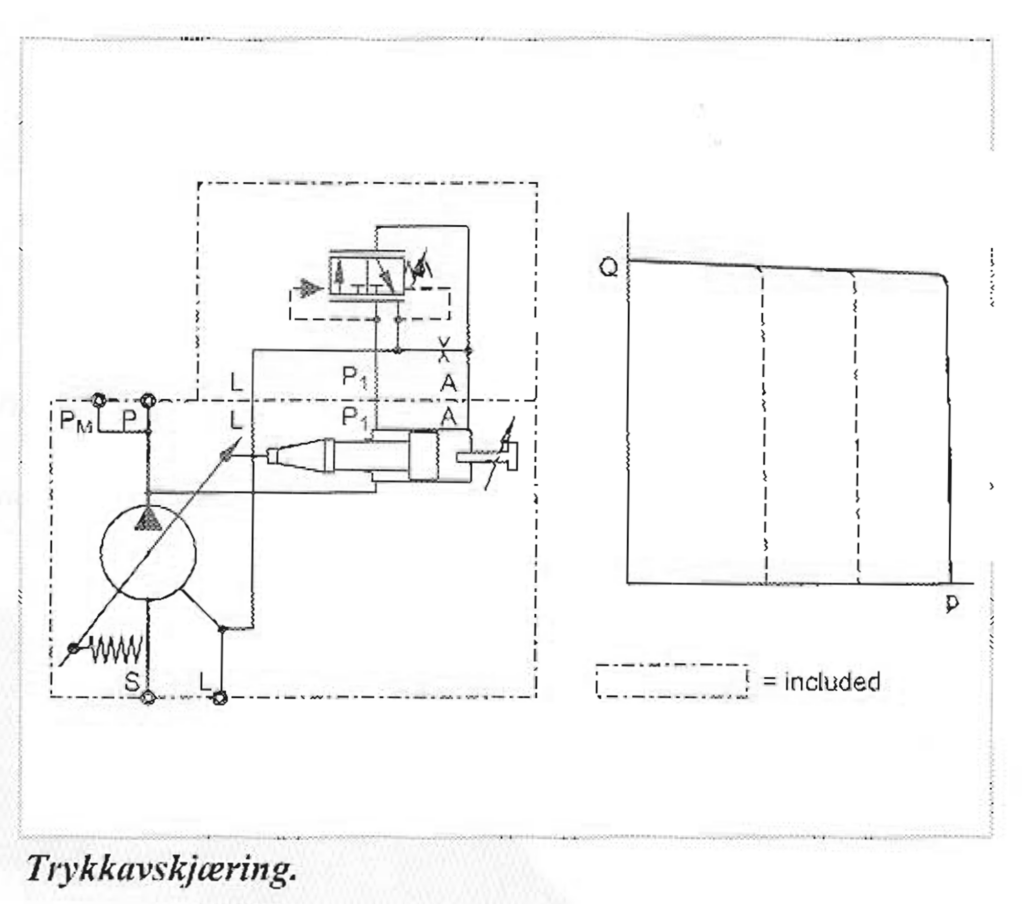

Mer enn 90% av systemene som er i bruk under vann i dag bruker standard trykkavskjæringsregulator. Arbeidstrykket i systemet er forhåndsinnstilt på f.eks. 210 bar, og alle brukere får servert olje gjennom ventilpakker som struper ut en del av oljestrømmen til brukeren. De aller færreste brukere (utenom f.eks. en thruster på full fart) kan nyttiggjøre seg dette trykket, og i praksis går en stor prosent av systemeffekten til spille som varme (fra struping i ventiler).

Den eneste effektive løsningen som har vært introdusert for å omgå disse problemene har vært framdriftssystemet på Slingsby Engineering Ltd sine Trojan og MRV farkoster. De har kjørt med fast trykkstyring på pumpa, men har flyttet “girkasse-elementet” ut på thrustermotorene. Rent praktisk er dette realisert ved hjelp av variabelt slagvolum på hver enkelt thrustermotor. Slagvolumet kontrolleres i lukket sløyfe med tilbakemelding fra hver motor via et potensiometer, og en liten servoventil som aktuerer vinkelen på platen i motoren. Dette systemet er utvilsomt blant de mest effektive som har vært tilgjengelig, men delemengden og kompleksiteten har mest sannsynlig vært årsaken til at ingen andre har kopiert løsningen.

Hvordan burde det gjøres?

Det finnes (minst) to forskjellige angrepsvinkler på dette problemet, og begge innbefatter regulatoren på pumpa.

Den ene løsningen er å benytte en LS (Load Sense) regulator. LS muliggjør “tomgangskjøring” av systemet, med et minimalt trykk på f.eks. 20-30 bar dersom det ikke er brukere. Et system for tilbakemelding av oljebehov (Load Sense) gir til enhver tid pumpa beskjed om å levere det trykket som den tyngste brukeren krever, og pumpa leverer da innenfor sin 100% oljemengdebegrensning kun det trykket det er behov for.

Dersom man kombinerer med en “maks-effekt”-regulator kan pumpa levere oljemengde opp til f.eks. 120-130% dersom det er mange brukere, men ikke maks-trykk samtidig. Dette medfører at elektromotorens fulle effekt er tilgjengelig for bruk i mye større deler av arbeidsområdet til systemet, og er kun marginalt dyrere. Husk at man allerede har betalt for overflate-kraftforsyning, sleperinger, umbilical og elektromotor ut ifra maks effektbehov.

En annen variant er å bruke en trykkavskjæringsregulator, men med fjernstyrt trykksetting i tillegg til den som er satt som maks på pumpa. Slitasje, støy og strømforbruk står ofte i direkte sammenheng med hvilket trykk systemet arbeider på, og det er ikke alltid optimalt å kjøre med maks-trykk hele tiden. Det blir litt som å kjøre rundt med fullt pådrag på bilen, og så “slure” inn relativt lett belastning.

I mange tilfeller har man bare bruk for maks-trykk i helt spesielle tilfeller, og da er det helt urasjonelt å kjøre med maks trykk hele tiden. 3000 psi (207 bar) har vært standard systemtrykk på veldig mange farkoster. Ved bruk av mer moderne pumper og (f.eks.) thrustermotorer, er 207 bar ofte en god del under det komponentene er bygget for; og da får man rett og slett ikke utnyttet effekten heller.

Med fjernstyrt trykkstyring av pumpa/pumpene kan man i mange tilfeller operere på f.eks. 120-130 bar i over 90% av tiden, for så å ha systemets fulle ressurser tilgjengelige ved f.eks. 270 bar når man trenger det.

Når man kjører på 120-150 bar med en pumpe som er laget for maks kontinuerlig arbeidstrykk på 350-400 bar, blir levetiden økt betydelig; både på pumpa og brukerne ellers i systemet. Slike løsninger har etter hvert bra med fartstid på norsk sokkel, og brukerne har vært samstemt positive.

More articles

HYDRAULIKK I UNDERVANNSINTERVENSJON – DEL III

Av Terje Ollestad, Innova AS og Kurt Wiig, Kurt Wiig ASVi har tidligere i en artikkel omtalt fordeler og ulemper…